自1969年集成光路的概念被提出以來���,科學家們就一直為實現(xiàn)大規(guī)模光子芯片而進行不懈努力,種類繁多的光子芯片都得到了較為深入的研究����,包括石英玻璃光子芯片、聚合物光子芯片��、以硅為代表的半導體光子芯片等��,這些光子芯片技術均有各自的優(yōu)勢與不足。種種技術方案表明��,實現(xiàn)高質量的大規(guī)模集成光子芯片需要優(yōu)越的材料特性和先進的加工手段完美結合����。

鈮酸鋰(LN)晶體具有寬透射窗口�、高非線性系數(shù)、高折射率和大電光系數(shù)等優(yōu)異特性����,是光子集成器件襯底材料的重要候選者,被譽為“光子學中的硅”��。表1對比了鈮酸鋰薄膜(LNOI)與幾種典型的光子集成器件襯底材料的性能�。

表1 典型光子集成平臺對比

我國鈮酸鋰薄膜技術的發(fā)展與產業(yè)化方面走在世界前列,已有全球知名的鈮酸鋰薄膜品牌(NanoLN)���,這為高品質鈮酸鋰光子器件的制備奠定了重要材料基礎���。將鈮酸鋰晶體材料與合適的加工技術相結合,可實現(xiàn)多功能的高品質鈮酸鋰光子結構的制備���,進而為光子芯片提供高性能的核心器件����。

在過去的不到十年中,國際上發(fā)展了三條重要的鈮酸鋰光子芯片的制造技術路線�,能夠用于獲得高品質、具有實用意義的光子芯片原型器件�����。這三種技術路線分別為飛秒激光直寫結合聚焦離子束刻蝕技術����、電子束曝光結合離子刻蝕技術,以及飛秒激光光刻輔助化學機械拋光技術��。

飛秒激光由于具有顯著降低的熱效應��、可突破衍射極限的加工精度��、可對透明材料內部進行三維加工等獨特優(yōu)勢�����,被廣泛用于微納加工領域�。2015年,利用飛秒激光直寫結合聚焦離子束刻蝕來制備高品質鈮酸鋰微腔的技術路線被第 一次提出�,并成功實現(xiàn)了品質因子(Q值)超過105的微盤腔的制備���,突破了當時國際新高紀錄。

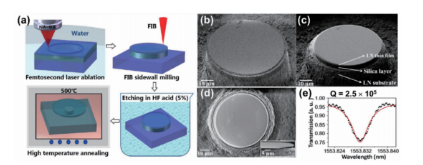

該方案使用鈮酸鋰薄膜/二氧化硅/鈮酸鋰襯底的材料作為樣品�����,主要技術步驟包括:

1)將鈮酸鋰薄膜樣品置入水中��,利用飛秒激光在薄膜晶圓上燒蝕出微盤輪廓���;

2)使用聚焦離子束(FIB)對微盤側壁進行研磨拋光,以降低側壁散射損耗��;

3)將樣品放入質量分數(shù)為5%的氫氟酸(HF)溶液中進行化學腐蝕����,選擇性地去除鈮酸鋰薄膜下方的二氧化硅層,在鈮酸鋰圓盤下形成二氧化硅支柱�����;

4)通過高溫退火��,減少了鈮酸鋰微盤的晶格損傷��,降低了圓盤內部的散射損耗,提高了微盤Q值�,如圖1所示。經過工藝優(yōu)化���,該技術路線可將Q值進一步提高至9.6×106����。

圖1 利用飛秒激光直寫結合聚焦離子束刻蝕技術制備的高品質因子鈮酸鋰微腔����。(a)鈮酸鋰微腔制備流程圖;(b)飛秒激光燒蝕后形成的微柱體SEM圖像��;(c)聚焦離子束刻蝕后形成的微柱體SEM圖像����;(d)經過化學腐蝕和高溫退火后,直徑為55 μm微盤的SEM俯視圖����,插圖為微盤SEM側視圖;(e)微腔在1553.83 nm諧振波長附近的透射光譜 (虛線)及洛倫茲擬合曲線(實線)

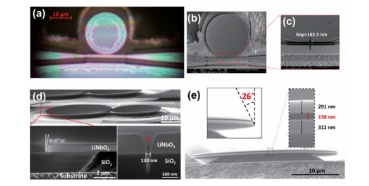

該項鈮酸鋰光子結構加工技術不僅可以加工單個光子結構�����,還可以實現(xiàn)多個光子結構的集成。圖2展示了利用飛秒激光直寫結合聚焦離子束刻蝕技術制備的幾個集成光子結構���。

圖2 利用飛秒激光直寫結合聚焦離子束刻蝕技術制備的集成光子結構��。(a)~(c)鈮酸鋰微盤腔與波導的片上集成��;(d)耦合鈮酸鋰微盤光子學分子��;(e)垂直集成的雙盤鈮酸鋰微腔

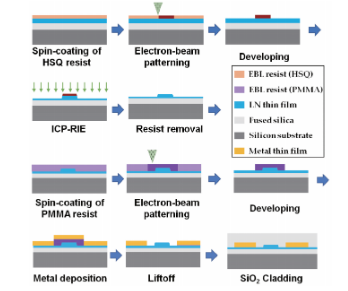

電子束曝光結合離子刻蝕技術于2014年由哈佛大學研究組提出�。該技術路線的主要工藝流程如圖3所示��,核心步驟包括電子束光刻掩模�����、干法刻蝕及基于電子束剝離(lift-off)工藝的金屬電極制備��。通常制備基底材料為鈮酸鋰薄膜晶圓����,由600 nm厚的鈮酸鋰薄膜�����、2 μm厚的二氧化硅及500 μm厚的硅襯底三層結構組成。

圖3 電子束曝光結合離子刻蝕的鈮酸鋰光子芯片的制造工藝流程圖

經過優(yōu)化氬離子刻蝕參數(shù)和覆蓋二氧化硅包層�,該技術可將微腔的本征Q值提升至107量級。

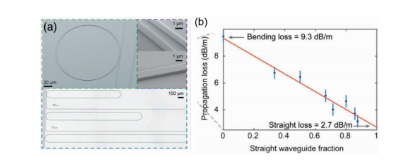

圖4為哈佛大學研究組利用電子束曝光結合離子刻蝕技術制備的低損耗光波導����,經過覆蓋二氧化硅包層,直波導的損耗可低至約0.027 dB/cm�。該技術利用現(xiàn)有較為成熟的電子束曝光工藝與離子刻蝕技術,一旦找準工藝條件�����,就可以快速復制其技術路線��,進行小批量光子原型器件的研發(fā)����,因此被多個國內外研究團隊所采納。

圖4 制備的波導耦合微環(huán)和跑道型微腔以及傳輸損耗測量��。(a)波導耦合微環(huán)腔和跑道型微腔的SEM圖(上方) 以及跑道型微腔的設計圖(下方)�;(b)利用不同臂長的跑道型微腔獲得的傳輸損耗,激發(fā)波長為1590 nm

如上所述���,飛秒激光直寫與聚焦離子束刻蝕相結合�����,可以制備出Q值大于106的鈮酸鋰薄膜微盤腔���。然而��,人們通常需要更高Q值的回音壁模式(WGM)微諧振腔���,以在低泵浦功率下實現(xiàn)高效的非線性過程。聚焦離子束刻蝕不可避免地會留下納米量級的表面粗糙度�����,從而將鈮酸鋰薄膜微腔的Q值限制在107以下���。

鑒于此�,飛秒激光光刻輔助化學機械拋光(PLACE)技術于2018年被提出并報道���,實現(xiàn)了Q值高達4.7×107的鈮酸鋰微盤腔的制備。近年來�����,通過進一步完善工藝,利用該技術已經能夠將鈮酸鋰微腔的品質因子提高至108以上����,這一品質因子的新紀錄已經接近鈮酸鋰材料的本征吸收極限。

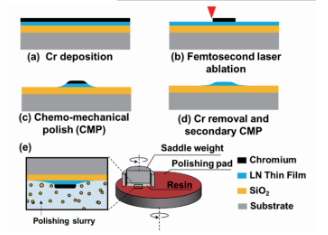

PLACE技術的獨特優(yōu)勢在于該技術采用化學機械拋光(CMP)來選擇性地去除或刻蝕襯底材料以完成芯片構圖��,其主要步驟如圖5所示�。傳統(tǒng)的CMP只是一種提高表面光滑度的手段。

圖5 飛秒激光光刻輔助化學機械拋光(PLACE)的鈮酸鋰光子芯片的制造流程圖��。(a)在LNOI上沉積鉻(Cr)層��;(b)飛秒激光燒蝕Cr薄膜形成掩模圖案�;(c)通過化學機械拋光將掩模圖案從Cr膜轉移到LNOI上;(d)移除Cr���,并進行二次化學機械拋光��;(e)化學機械拋光原理與實驗裝置圖

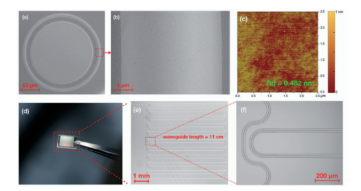

同時���,PLACE技術還可以實現(xiàn)傳輸損耗低至0.027 dB/cm的脊型鈮酸鋰光波導的制備。制備鈮酸鋰光波導的工藝流程與制備微盤腔的基本相同�����,區(qū)別在于飛秒激光直寫光刻之后,保留金屬鉻掩模的鈮酸鋰薄膜區(qū)域是狹長的條形����,從而在經過化學機械拋光、鉻膜腐蝕等后續(xù)處理后����,只留下脊型鈮酸鋰波導結構。圖6為利用PLACE技術所制備的鈮酸鋰環(huán)形微腔和脊型光波導結構��。

圖6 基于PLACE技術制備的鈮酸鋰微環(huán)腔和光波導��。(a)(b)鈮酸鋰微環(huán)腔的SEM 俯視圖及其局部放大圖��;(c)AFM測得微環(huán)表面的粗糙度為0.452 nm�����;(d)長度為11 cm的鈮酸鋰光波導的數(shù)碼照片�����;(e)(f)鈮酸鋰光波導的光學顯微圖

研究人員利用以上的技術途徑�����,在鈮酸鋰薄膜襯底上實現(xiàn)了一批高品質因子的鈮酸鋰光子原型器件�,包括波導耦合分束器、可重構多功能芯片�、光子延時線、微腔激光器�、波導放大器、高速光調制器�、微波光子芯片等。

同時���,基于這些光子結構實現(xiàn)了多種非線性光學效應�,包括自然準相位匹配高效非線性諧波����、電光可調光機械力學效應、電光可調寬帶光學頻率梳���、新型多邊形模式物理效應����、雙腔光子學分子非線性效應�����、雙層腔高Q值腔外回音壁模式效應等。

利用飛秒激光直寫結合聚焦離子束刻蝕技術���、電子束曝光結合離子刻蝕技術�、飛秒激光光刻輔助化學機械拋光技術�,實現(xiàn)了超高品質因子微盤腔、超低損耗光波導等集成光路中的關鍵核心光子結構的制備���。聚焦離子束技術的制造效率相對較低����,目前不在產業(yè)界的考慮范圍��,另外兩條技術途徑目前都已產生了許多令人矚目的成果����,且都進入了產業(yè)界的視野。

原理上來講����,化學機械拋光技術能夠將光子結構表面的散射損耗降至極低水平,從而使得所制備的鈮酸鋰光子器件的損耗接近材料本征吸收損耗�����。該技術已逐漸從實驗室走向實際應用����,可以預見,未來該技術將會使光子集成領域的學術界和產業(yè)界受益匪淺�����。

當然����,該技術也有一些問題有待解決,如受限于有限的鉻與鈮酸鋰之間的刻蝕比率���,鈮酸鋰微腔與平面集成波導之間存在較大的間隔��,很難做到臨界耦合�����。盡管微腔的Q值已突破108����,但脊型波導的損耗卻沒有獲得相應進展;大規(guī)模集成展露曙光�����,然而要實現(xiàn)復雜的功能集成�����,尚需時日�。片上激光器已被實現(xiàn),但還不是單模激光����,且還沒實現(xiàn)激光的片上非線性頻率變換。鈮酸鋰光子集成技術的未來充滿了機遇與挑戰(zhàn)���,尚有巨大發(fā)展空間等待著人們去探索���。

本文改寫自《光學學報》文章——超低損耗鈮酸鋰光子學,原文請點擊“閱讀原文”查看��。